Quy Trình Sản Xuất Gạch Không Nung Như Thế Nào?

Bí quyết để tạo ra những viên gạch không nung bền chắc, thân thiện với môi trường mà không cần nung ở nhiệt độ cao là gì? Các nguyên liệu chính để tạo nên viên gạch không nung là gì? Để đạt được chất lượng tối ưu, quy trình sản xuất gạch không nung cần được tuân thủ nghiêm ngặt những gì, hệ thống máy móc sản xuất ra sao? Hãy cùng Gạch Thái Châu tìm hiểu ngay trong bài viết này nhé.

Bạn có biết rằng gạch không nung được sản xuất với quy trình như thế nào không? Bí quyết để tạo ra những viên gạch không nung bền chắc, thân thiện với môi trường mà không cần nung ở nhiệt độ cao là gì? Các nguyên liệu chính để tạo nên viên gạch không nung là gì? Để đạt được chất lượng tối ưu, quy trình sản xuất gạch không nung cần được tuân thủ nghiêm ngặt những gì, hệ thống máy móc sản xuất ra sao? Hãy cùng Gạch Thái Châu tìm hiểu ngay trong bài viết này nhé.

- Chuẩn bị nguyên vật liệu:

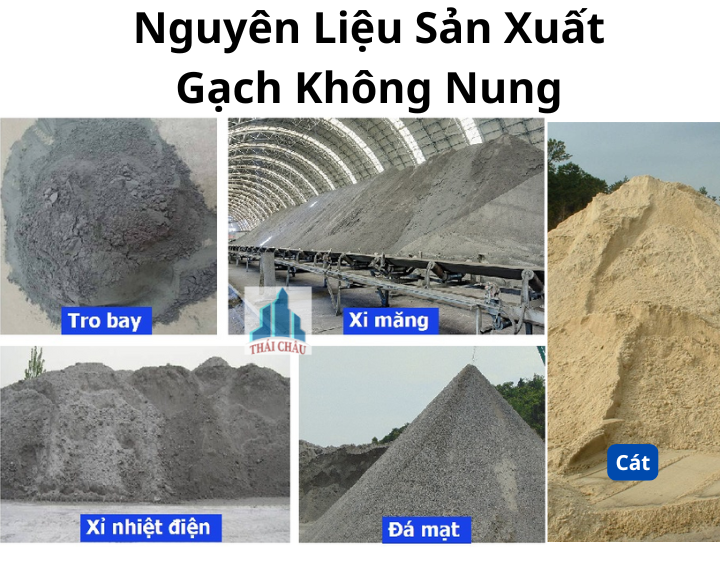

Khác với các loại gạch nung truyền thống, tất cả các sản phẩm thuộc dòng gạch không nung đều không sử dụng đất sét để sản xuất. Nhờ nguyên liệu không có đất sét nên gạch không cần trải qua công đoạn nung đốt, bảo vệ môi trường. Nguyên liệu để sản xuất gạch không nung chủ yếu là cát, đá mi, xi măng, tro xỉ, chất phụ gia tăng cường đông cứng.

Các nguyên liệu để sản xuất gạch không nung

Để gạch không nung khi sản xuất xong có độ mịn cao cần sử dụng đá mi loại nhỏ, xi măng có bồn xá. Cụ thể, đá mi thì nhà máy gạch phải cần sử dụng loại đá có độ mịn cao, màu xám xanh, thường xuất hiện ở những khu vực như mỏ đá Vĩnh Cửu, Tân Uyên. Về xi măng thì loại xi măng để sản xuất gạch không nung phải có độ cứng cao, sử dụng xi măng bồn xá, PC 50 thay vì xi măng bao chỉ có PC 40. Nguyên liệu sản xuất gạch ảnh hưởng rất lớn đến chất lượng gạch không nung, chính vì vậy khi mua gạch ngoài xem xét về giá gạch thì quý khách hàng cũng nên chú ý về nguyên liệu sản xuất gạch, không nên đề cao yếu tố giá, vì thường thì giá gạch không nung sẽ đi đôi với chất lượng công trình.

- Cấp nguyên vật liệu:

Trước khi tiến hành sản xuất, các nguyên liệu sau khi nhập vào sẽ được kiểm tra đầu vào kỹ càng. Đối với nguyên liệu đá mi, cát sẽ được phân loại sàng lọc, nhằm mục đích loại bỏ những hạt to, giữ lại những hạt nhỏ để gạch không nung có độ mịn cao. Nguyên liệu đầu vào sau khi được kiểm tra, sàng lọc kỹ sẽ được cấp đầy vào các phễu chứa liệu, mỗi phần nguyên liệu khi cho vào phễu đều được công nhân định lượng chính xác theo công thức phối trộn.

Phễu chứa liệu trong sản xuất gạch không nung

Ở bước này, đối với các nhà máy sản xuất gạch không nung lớn sẽ tự động hóa bằng cách sử dụng xe xúc lật để đưa nguyên liệu từ kho vào phễu cấp liệu một cách nhanh chóng. Hệ thống gầu và tời sẽ tự động vận chuyển nguyên liệu từ phễu đến máy trộn liệu.

- Tiến hành trộn liệu:

Nguyên liệu ở phễu cấp liệu sẽ được máy tời tự động đưa đến máy trộn liệu theo tỉ lệ định sẵn. Các nguyên liệu khi vào máy trộn liệu sẽ được tự động đảo đều, vừa trộn đều vừa cho thêm nước. Lượng nước được thêm vào phải đổ từ từ và đều. Nếu thêm quá nhiều nước, hỗn hợp sẽ quá ướt, khó ép và ảnh hưởng đến độ bền của gạch không nung. Còn nếu thêm quá ít nước, hỗn hợp sẽ quá khô, không đông cứng được. Thời gian trộn phụ thuộc vào loại máy trộn và khối lượng hỗn hợp, trộn đến khi nào hỗn hợp nguyên liệu được hòa quyện vào nhau. Thông thường, thời gian trộn từ 5-10 phút.

Hỗn hợp nguyên liệu sản xuất gạch không nung trộn đạt yêu cầu

- Ép định hình gạch:

Hỗn hợp sau khi phối trộn xong được tự động xả xuống băng tải, băng tải sẽ di chuyển hỗn hợp này lên hệ thống nạp liệu của máy ép thuỷ lực. Tại máy ép thủy lực, khi phễu chứa liệu được cấp đầy thì nguyên vật liệu sẽ được tự động đổ vào khuôn ép. Sau khi nạp liệu xong, hộp nạp liệu rút ra và khuôn trên sẽ ép xuống thực hiện quá trình rung ép tạo hình. Nhờ hệ thống ép thủy lực này tạo ra lực rung ép lớn từ trên xuống dưới và từ phía dưới lên. Lực ép của máy lên đến 1400-3000 KN để tạo nên viên gạch không nung có kích thước đồng đều, đạt chất lượng cao và ổn định. Sau khi ép định hình được các viên gạch, khuôn gạch được nhấc lên bằng hệ thống xi lanh thủy lực. Gạch không nung ép hoàn thiện sẽ được băng tải tự động chuyển ra khu vực xếp lên pallet.

Gạch không nung khi vừa được ép xong

Thông thường một lần ép thủy lực thì máy sẽ ép được 6-80 viên cùng 1 lúc với kích thước, chất lượng giống như nhau tùy theo hệ thống máy móc, công suất máy và kích thước viên gạch. Kích thước viên gạch không nung càng nhỏ thì thời gian sản xuất càng nhanh, số lượng một lần ép càng lớn. Ví dụ như kích thước gạch 9x19x39 thì một lần ép được tối đa là 12 viên, còn kích thước gạch 4x8x18 thì một lần ép đạt được tới 80 viên gạch không nung. Ở bước này, khi gạch vừa ép xong phải tiến hành kiểm tra ngay xem có viên nào bị ép lỗi thì loại bỏ ngay vì lúc này bê tông còn ướt, dễ xử lý để tái sử dụng, nếu để lâu bê tông cứng lại thì rất khó để xử lý.

- Bảo dưỡng gạch không nung:

Sau khi các viên gạch không nung được ép thành phẩm đạt tiêu chuẩn sẽ được xe nâng đưa ra khu bảo dưỡng. Để đạt được độ bền tối ưu, những kiện gạch phải được phơi khô bảo dưỡng theo thời gian khoa học. Mục đích của việc bảo dưỡng là để tạo nên môi trường thuận lợi để trải qua quá trình thủy hóa xi măng, giúp bê tông đóng rắn.

Khu vực bảo dưỡng gạch không nung

Trong quá trình bảo dưỡng, tuyệt đối không được di chuyển gạch, đè các vật nặng gây xê dịch gạch. Khu vực bảo dưỡng phải đảm bảo có hệ thống mái che, thoáng mát tránh mưa nắng trực tiếp vào gạch. Tùy theo điều kiện nhà máy mà gạch được dưỡng trong tự nhiên trong vòng 72 giờ hoặc dưỡng hơi nước trong khoảng 24 giờ. Những viên gạch không nung thành phẩm đạt chuẩn sẽ có độ mịn cao, màu sắc trong một lô đồng đều, độ rỗng viên gạch không lớn hơn 65%, độ cong vênh trên bề mặt không quá lớn.

- Đóng xếp gạch lên pallet:

Sau khi gạch không nung trải qua thời gian bảo dưỡng đủ tiêu chuẩn thì sẽ được xếp gọn lên pallet, quấn màng và giao đến công trình. Với kích thước gạch là 9x19x39 thì một pallet gạch có thể xếp tới 6-8 lớp với tổng số lượng là 176-200 viên gạch. Mỗi một lớp gạch sẽ được xếp xen kẽ lần lượt theo chiều ngang và chiều dọc nhằm tạo nên cấu trúc ổn định. Cách xếp này giúp phân bố trọng lượng đồng đều và gia tăng sự vững chắc của pallet gạch.

Xếp gạch không nung lên pallet khi bảo dưỡng xong

Thêm vào đó, để gạch không bị vỡ, xê dịch trong quá trình vận chuyển thì pallet gạch còn phải qua bước quấn màng co bằng nilong. Phần màng co này sẽ giúp cố định gạch không nung một cách chắc chắn nhất mà khi cần sử dụng gỡ màng co ra gạch sẽ không bị để lại keo trên bề mặt. Màng co sẽ được quấn quanh 4 góc của pallet gạch theo hướng từ trên xuống dưới, phủ kín nhiều lớp.

Quấn màng co nilong cho gạch không nung

Quấn màng xong là các kiện gạch không nung có thể được xuất đi, sử dụng trong các công trình rồi. Nhờ được quấn, xếp gọn lên pallet nên quá trình giao, nâng hạ gạch rất nhanh và đơn giản. Mách bạn nên lấy gạch không nung tại các nhà máy gạch uy tín vì các đơn vị này có sẵn hệ thống xe nâng hoặc xe đầu kéo có cần cẩu nâng hạ hàng rồi nên quá trình giao và nhận gạch rất nhanh, đơn giản và tiện dụng. Ngoài ra, bạn lấy gạch tại các đơn vị cung cấp gạch lớn còn giúp bạn tối ưu chi phí vận chuyển rất nhiều.

Vận chuyển gạch không nung giao tới công trình

Kết Luận:

Với quy trình sản xuất chuyên nghiệp và khoa học, gạch không nung ngày càng khẳng định vị thế là một vật liệu xây dựng xanh-bền-đẹp. Nhờ những ưu điểm vượt trội như quy trình sản xuất nhanh chóng, độ bền sản phẩm cao, giá thành hợp lý, bảo vệ môi trường, đa dạng mẫu mã, gạch không nung đã và đang được ứng dụng rộng rãi trong các công trình xây dựng hiện đại, góp phần xây dựng một môi trường sống bền vững.

Các Công Trình Nổi Bật Của Thái Châu

Công Trình Vỉa Hè Đỗ Xuân Hợp

Công Trình Cảng Cát Lái

Công Trình Nhiệt Điện Vân Phong Khánh Hòa